污泥流化床干燥机主体工艺尺寸的计算

|

(1)流化床干燥机底面积的计算 1)单层圆筒流化床干燥机 单层圆筒流化床干燥机截面积A由下式计算

若流化床设备为圆柱形,根据A可求得床层直径D;若流化床采用长方形,可根据A确定其长度l和宽度b。

2)卧式多室流化床干燥机 物料在干燥机中通常经历表面汽化控制和内部迁移控制两个阶段,床层底面积等于两个阶段所需底面积之和。 ① 表面汽化阶段所需底面积A1

② 物料升温阶段所需底面积A2。在流化床干燥机中,物料的临界含水量一般都很低,故可认为水分在表面汽化控制阶段已全部蒸发,在此阶段物料由湿球温度升到排出温度。对干燥机微元面积列热量衡算和传热速率方程,经化简、积分、整理得物料升温阶段的所需底面积A2计算式:

③ 卧式多室流化床干燥机的宽度和长度 在流化床床层底面积确定之后,设备的宽度和长度需进行合理的布置。其宽度的选取,以保证物料在设备内均匀散布为原则,通常不超过2m。若需设备宽度很大,在物料分散性不良情况下,则应该设置特殊的物料散布装置。设备中物料前进方向的长度受到热空气均匀分布的条件限制,一般取2.5~2.7m为宜。在设计中,往往需要反复调整。

(2)物料在流化床中的平均停留时间 需要指出,物料在干燥机中的停留时间必须大于或至少等于干燥所需时间。 (3)流化床干燥机的高度 流化床的总高度分为密相段(浓相区)和稀相段(分离区)。流化床界面以上的区域称为稀相区,而以下的区域则称为浓相区。 1)浓相区高度 当气流速度大于临界流化速度时,床层开始膨胀,气速越大或颗粒越小,床层膨胀程度越大。由于床层内颗粒质量是一定的,对于床层截面积不随床高而变化的情况,浓相区高度Z与起始流化高度Z0之间有如下关系:

2)分离区高度 流化床中的固体颗粒都有一定的粒度分布,而且在操作过程中也会因为颗粒间的碰撞、磨损而再产生一些细小的颗粒,因此,这些颗粒中会有一部分细小颗粒的沉降速度低于气流速度,在操作中会被带离浓相区,经过分离区而被流体带出干燥机外。另外,气体通过流化床时,随着气泡在床层表面上的破裂,一些固体颗粒会被抛至稀相区,这些颗粒中的大部分的沉降速度大于气流速度,因此它们到达一定高度后又会落回床层,这样就使得固体颗粒的浓度随着离床面距离的加大而变小。固体颗粒的浓度在离开床层表面一定距离后则基本不再变化。固体颗粒浓度开始保持不变的最小距离称为分离区高度。床层界面之上必须有一定的分离区,以使沉降速度大于气流速度的颗粒能够重新沉降到浓相区而不被气流带走。分离区高度的影响因素比较多,操作条件、系统物性及设备均会对其产生影响,尚无适当的计算公式。 为了进一步减小流化床的粉尘带出量,可以在分离段高度之上再加一扩大段,降低气流速度,使固体颗粒得以较彻底的沉降。扩大段的高度一般可根据经验视具体情况选取。 |

- 上一篇

污泥流化床干燥机的形式

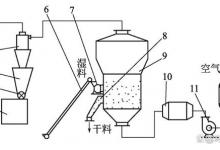

(1)单层圆筒流化床干燥机单层圆筒流化床干燥机工艺流程如图1所示,其工艺流程为湿物料由皮胶带输送机送到抛料机的加料斗上,加热后的热空气进入流化床底部分布板,图1 单层圆筒流化床干燥机工艺流程1—引风机;12—过滤器(2)多层流化床干燥机如图2所示为多层流化床干燥机的工艺流程。湿料由料斗送入气流输送干燥机上部,加热后从干燥机底部进入,各层气体分布板用自动液压翻板式结构。

- 下一篇

污泥流化床干化技术工艺及设计要点

干燥机(1)确定设计方案包括干燥方法及干燥机结构型式的选择、干燥装置流程及操作条件的确定。装置系统能在一定程度上适应不同季节空气湿度、原料含湿量、颗粒粒度的变化。(4)流化床干燥机干燥条件的确定干燥机的设计依据是物料衡算、热量衡算、速率关系和平衡关系四个基本方程。设计的基本原则是物料在干燥机内的停留时间必须等于或稍大于所需的干燥时间。