污泥带式干化技术的工作原理和基本结构

|

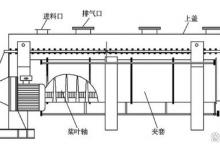

1、工作原理 脱水污泥铺设在透气的烘干带上后,被缓慢输入干燥机内。因为在干化过程中,污泥不需要任何机械处理,可以平稳地经过“黏滞区”,不会产生结块烤焦现象。此外,烘干过程基本没有粉尘。通过多台鼓风装置进行抽吸,使烘干气体穿流烘干带,并在各自的烘干模块内循环流动进行污泥烘干处理。污泥中的水分被蒸发,随同烘干气体一起被排出带式干燥机。整个污泥烘干过程可通过以下3个参数进行过程控制:a.输入的污泥流量;b.烘干带的输送速度;c.输入的热能。 烘干污泥以颗粒状态出料。在部分烘干时,如果出泥颗粒的含固率在60%~85%之间,则出泥颗粒中灰尘含量很少。当全部烘干时含固率大于85%,粉碎后颗粒粒径范围在3~5mm,粉尘含量(粒径0.3mm以下)重量比最大不超过1%(干污泥料仓中)。 2、基本结构 带式干燥机基本结构见图1。

带式干燥机由若干个独立的单元段组成。每个单元段包括循环风机、加热装置、单独或公用的新鲜空气抽入系统和烟气排出系统,每一单元热风独立循环,部分烟气由专门排湿风机排出,废气由调节阀控制。物料由加料器均匀地铺在12~60目不锈钢丝网带上,网带由传动装置拖动在干燥机内移动。热气由下往上或由上往下穿过铺在网带上的物料,使污泥与热气发生接触传热,从而将污泥中的水汽蒸发带出。网带缓慢移动,网带运行速度可根据物料温度自由调节,干燥后的成品连续落入收料器中。 带式干燥机操作灵活可靠,对干燥介质数量、温度、湿度和烟气循环量等操作参数,可进行独立控制,从而保证带式干燥机操作条件的优化。干燥过程完全在密封箱体内进行,避免了粉尘的外泄。 (1)加料装置 加料装置的作用是在带式干燥机入口处向输送带上供料,使之薄厚均匀,并可在加料装置内加装成型装置,对泥浆物料进行成型加工,有利于后续干燥阶段的进行。若输送带上的料层厚薄不均,将引起干燥介质短路,使薄料层过于干燥,而厚料层干燥不足,严重影响产品质量。如图2所示,加料装置分为料斗加料器、辊式加料器、气动加料器、摇摆式造料机、螺旋挤出造粒机及带沟槽滚动造粒机。

如图2(a)~(c)一般用于一定强度的已成形的被干燥物料,图2(d)~(f)用于泥浆状等含水量高的物料。如图2(a)所示的料斗加料器适用于颗粒状、块状等有流动性的物料。料斗下料口的宽度与输送带的宽度相等,并在下料口装有闸板和小输送带,以调节和均匀加料量。如图2(b)所示的辊式加料器,与料斗加料器相似,采用辊式结构,引导物料以一定宽度定量均布在输送带上。如图2(c)所示为气动加料器,用于有一定强度的已成形物料,采用气动控制吹动物料,以松散状加料,有利于提高干燥速率。如图2(d)所示为摇摆式造料机,其有一对能来回摆动的升降的滚筒。料斗固定在两滚筒之间,常在料斗内设有搅拌器。如图2(e)所示为螺旋挤出造粒机,用于泥浆、滤饼等高水分物料的成形供料,可调节螺旋挤出造粒机的转速,控制加料量,并可实现定量加料。如图2(f)所示为带沟槽滚动造粒机,适用于膏状物料。膏状物料在两滚筒之间利用沟槽被挤压成厚度为3~8mm的条状物料,均匀布置在输送带上。对于需要预热的湿糊状物料,可在滚筒内通入蒸汽,达到加热成形加料。钛白粉、瓷土及碳酸钙等无机物多采用此类加料器。 (2)输送带 带式干燥机的输送带分为板式和网带式两种,一般板式输送带由厚度为1mm的不锈钢薄板制作,板上有1.5mm×6mm长条形冲孔,开孔率为6%~45%。网带式输送带常用不锈钢丝缠绕编织。网带传送带上节与下节之间由不锈钢丝串接。在干燥细小物料时,网带可由两层金属网组成,上层用网目小的,下层用网目大的,以防止漏料并提高网带的使用寿命。

料层厚度通常是数十到数百毫米,由于物性不同,也有几毫米到1m的,负荷一般不超过600kg/m2;干燥介质穿流流速为0.25~2.5m/s;通过输送带和物料层的总阻力不超过250~500Pa,以避免单元段间的泄漏;输送带宽度为1.0~4.5m,长度相应为3~60m。国内有宽度为1.2m、1.6m、2.0m,国外有2.0m、2.5m、3.2m的系列产品。 输送带的承重段按一定间隔,需设置一滚动的托辊,两托辊之间有一角钢,网带在其滑道上;另外,需设置输送带的张紧机构。 (3)风机 根据循环风量和干燥系统阻力选用循环风机和排风机,通常选用中压或高压离心式风机。这种类型风机最大的优点是效率较高和运行时噪声较小。当要求风量大、压力小时可选用轴流风机。尾气排风机也采用后弯叶片轮型离心风机。 一般设计,每2.5~4m2输送带面积设置一台循环风机。整个干燥系统设置一台排风机,排送干燥机的全部尾气。 (4)操作调节 ① 干燥介质经箱体侧进风口,与部分尾气混合后通过加热装置被加热后,穿过网带与物料接触。穿经网带前的干燥介质温度由蒸汽流量控制。② 根据干燥介质穿过物料层的阻力降控制网带运行速度,以便在投料量变动时,阻力降能保持恒定。③ 由尾气湿度或其湿球温度调节尾气排放量。④ 当设备或操作发生事故时,事故停车系统确保以挤压成形装置[插图]输送带[插图]循环风机尾气排风机的顺序停车。 (5)自动控制系统 中温带式烘干装置通过过程控制进行全自动操作。此全自动操作是为每天24h工作而设计的。任何时候都可以按顺序进行烘干操作。因为装置结构和操作方式十分简单,所以装置便于自动进行启动和停机。在自动操作过程中,可自动监视烘干污泥的含固量,从而保证出泥的干度。通过可编程逻辑控制系统(programmable logic controller,PLC),可保证不断地对烘干过程进行优化处理。

该带式干燥装置的机械结构简单,保养工作量较少。机械操作/保养时间主要用于目视检查各装置组成部件的功能。 (6)废物和废气处理利用系统 该污泥干化系统需要对以下各类废弃物或废气进行处理和利用。 1)冷凝水 因为干燥机在处理过程中不会产生粉尘,冷凝水中也不含有粉尘。另外,整个工艺过程均在低温下进行,污泥中含氨的物质成分未被蒸发到水汽中,因而也不会出现在冷凝水中。这样,在处理过程中产生的冷凝水可直接回流到污水处理厂的进水端进行处理,而不需要另行处理。 2)排放空气 空气在干化系统中低温密闭的状态下循环,可有效控制产生的臭气量。但是,为了控制硫化氢等污染物的浓度,需要对空气进行部分更新处理。 3)清洗水 该装置在停机维修的过程中必须进行清洗,可利用污水处理厂的处理出水。 4)冷却水 为冷却带式干燥机最后传送带上的污泥颗粒,通常利用污水处理厂处理出水的交换器来给空气降温。污泥颗粒可被冷却到40℃。 (7)安全防护系统 烘干过程中,污泥不需要进行机械性翻滚处理,产生的粉尘含量仅约3mg/m3,因此该处理工艺无需防爆措施或防爆设备。 |

- 上一篇

污泥桨叶式干燥机的经济性分析

桨叶干燥系统具备能耗低、安全可靠、灵活兼容度高、设备占地与投资省以及运行维护费用低等诸多优点,桨叶式干燥机(1)能耗低桨叶干燥机的热效率高可达90%,但能耗仅为气流干燥及旋转闪蒸干燥等热风型干燥机的30%。桨叶式干燥机(2)灵活度及兼容度高桨叶干燥机在应用中灵活度高。桨叶干燥机依然具有高适应性;桨叶干燥机也具有很高的兼容度。投资省与其他污泥干燥工艺相比,桨叶干燥工艺附属设施设备少。

- 下一篇

楔形桨叶式干燥机

该类型干燥机桨叶的两个侧面均为具有一定斜度的斜面,此设备干燥物料所需热量不是依靠热载体(加热气体)直接与物料接触加热,(1)楔形桨叶式干燥机的结构此类干燥设备的基本结构是由带夹套的槽形壳体、上盖、空心热轴和焊接在控制中心轴上的楔形叶片,借助于桨叶上的辅助搅拌桨叶把物料从中心推向壁面,轴的外表面在干燥机内也有一定的传热作用,空心轴壁面的传热由壁面热传导和固体物料侧的颗粒运动控制。