污泥转盘干化技术的工作原理和基本结构

|

1、转盘式干燥机的工作原理 在转盘式干燥机中,大、小干燥盘上下交替依次排列,耙臂作回转运动使耙叶连续地翻炒物料。干燥盘为中空结构,干燥盘内通入饱和蒸汽、热水、导热油或高温熔盐等加热介质,由干燥盘的一端进入,从另一端导出。待干燥物料连续地加到干燥机上部第一层干燥盘上,物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送到外缘,并在外缘落到下方的大干燥盘外缘,而在大干燥盘上的物料向里移动,并从中间落料口落到下一层小干燥盘中。然后再重复上述过程,从而使物料得以连续地流过整个干燥机。干燥后的物料从最后一层干燥盘落到壳体的底层,最后被耙叶移送到出料口并排出。从物料中蒸发的湿分(一般为水)由设在顶盖上的排湿口排出。而对于真空型盘式干燥机,湿分由设在顶盖上的真空泵口排出。

2、转盘式干燥机的基本结构 转盘式干燥机是转盘干化工艺的核心,是一种高效节能的传导型连续干燥设备。该设备主要包括壳体、框架、大小空心加热盘、主轴、耙臂及耙叶、加料器、卸料装置、减速机和电动机等部件。其总体结构如图1所示。

1—物料进口;2—废气出口;3—耙臂; 4—耙叶;5—加热盘;6—外壳;7—蒸汽进口; 8,9—成品出口;10—冷凝水出口 空心加热盘是该干燥机的主要部件,加热盘分大盘和小盘且成对配置。其内部通以饱和蒸汽、热水或导热油作为加热介质。故加热盘实际是一个压力容器。因此在其内部以一定排列方式焊有折流隔板或短管,一方面增加了加热介质在空心盘内的扰动,提高了传热效果;另一方面增加了空心盘的刚度并提高了其承载能力。每个加热盘上均有热载体的进出口接管。各层加热盘间保持一定间距,水平固定在框架上。 每层加热盘上均装有十字耙臂,上下两层加热盘上的耙臂呈45°角交错固定在主轴上。每根耙臂上均装有等距离排列的耙叶若干个,上下两层加热盘(小盘和大盘)的耙叶安装方向相反,以保证物料的正常流动。电机通过减速机带动干燥器主轴转动。物料由干燥机上方的加料口进入,经各层加热盘干燥后由下部出料口排出。干燥机最外面是一壳体,使整个干燥过程在一密闭空间内进行。

转盘式干燥机外壳形似一个圆柱体,一般采用不锈钢制造,可设用于保温的夹套,其内壁焊接有挡料板,挡料板纵向深入到两个盘片之间,用于防止物料随转子而转动,起到搅拌物料的作用。 转盘式干燥机具有热效率高、干燥时间短、能耗低、调控性好等特点,具体如下。 ① 能耗低。以某公司产品为例,加热盘直径1500mm,14~16层加热盘加热干燥面积为19~22m2,其驱动电机功率仅为3.0kW;直径3000mm,14~16层加热盘,加热干燥面积达84~96m2,其驱动电机功率只有11kW。 ② 热效率高、干燥时间短。转盘式连续干燥机是一种热传导式干燥设备,不存在热风干燥中由热风带走大量热量的弊端。污泥在耙叶的机械作用下不断被翻炒、搅拌,从而使料层热阻降低,提高了干燥强度,其热效率可达60%以上。干燥时间与物料初始湿含量及物料的性质有关,一般在5~80min;污泥含水量的不同,单位蒸汽耗量也不同,为1.3~1.6kg蒸汽/kg水。 ③ 调控性好。通过调整主轴转速,可精确控制物料停留时问,每层加热盘均可单独通入加热介质,有利于准确控制物料的温度。并且调整加热盘上料层厚度、主轴转速、耙叶形式和尺寸等均可改善干燥效果,使干燥达到理想效果。 ④ 环境整洁。由于是密闭式操作,无粉尘飞扬,改善了劳动环境,有利于操作人员的健康。 ⑤ 运转平稳、无振动、低噪声、设备直立安装、占地面积小。 |

- 上一篇

污泥转盘式干燥机的平衡计算及参数控制

转盘式干燥机在进行全干化(含固率大于90%)时则需要干泥返混,进行低干度半干化(含固率小于45%)时无需干泥返混。在转盘式干化工艺中需要控制好干泥返混的比例,转盘式干燥机(2)转子负荷增加换热面积,这就会造成在高热环境下的金属变形量及其机械负荷的明显增加。转盘式干燥机配有计量称重控制装置,然而配置计量称重控制装置并不能解决因污泥黏性造成的转子过载。

- 下一篇

污泥转盘干化技术工艺及设计要点

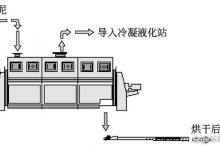

配以不同的辅助设备和电控制系统可以分别实现污泥的全干化与半干化。经过转盘式干燥机半干化工艺干燥得到的污泥一般含水率大于50%,被排出的干燥污泥一般进入焚烧炉实行自给自足的燃烧,用于转盘式干燥机自身所需要的热量的供给,转盘式干燥机用于污泥半干化见图1。图1 转盘式干燥机用于污泥半干化在转盘式干燥机全干化工艺中,部分已被烘干的含水率小于10%的污泥被回流到干燥机的入口。