污泥涡轮薄层干化技术的工作原理和基本结构

|

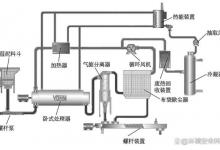

涡轮薄层干燥机(turbo thin film dryer)的主体构造为一个卧式的圆柱状干燥机。在圆柱状干燥机内,设置有与之同轴的转子,并在转子的不同位置上配备有不同曲线的桨叶。在处理器外电机驱动下,转子带动桨叶快速旋转,从而形成高速的涡流。薄层蒸发器的外部结构如图1所示。

湿泥通过定量上料装置与经过加热的工艺气体(蒸汽或空气)在同侧进入卧式的圆柱状干燥机,污泥在高速涡流的作用下,通过离心作用在处理器的内壁上形成以一定速率从处理器的进料端向出料端做环形螺旋移动的污泥薄层。因为污泥薄层仅有几毫米厚,使污泥颗粒获得极为分散和动态的分布,从而获得较高的换热比表面积,并在薄层内不断地与热壁接触、碰撞,从而实现污泥的热传导换热。

此外,该工艺在污泥进入的同时,还通入了经过预热的工艺气体对污泥进行换热干燥处理。工艺气体与污泥的运动方向一致,在处理器的内部与高速涡流共同作用下,推动污泥沿内壁向出口方向做螺线运动,污泥颗粒在工艺气体的反复包裹、携带和穿流下,实现强烈的热对流换热。在热传导和热对流的共同作用下,达到污泥干燥、灭菌的目的。干燥后的物料与蒸发所形成的湿分裹挟在干燥气体中一起离开干燥机,经过旋风分离和冷却,得到干燥的产品。气体经除尘和冷凝,绝大部分加热后回用,少量不可凝气体经处理排放。

涡轮薄层干燥技术在于成功利用了热传导和热对流的原理,即换热过程一部分是通过与物料有接触的工艺气体实现,而大部分是通过位于干燥机夹套中的热介质(导热油或蒸汽)加热金属壁而形成的热传导来实现的。其中热对流占换热总量的40%左右,热传导占60%以上。 |

- 上一篇

卧式薄层污泥干化技术的经济性分析

涡轮薄层工艺是目前世界上唯一结合热传导和热对流两种热交换方式于一体,同时涡轮薄层工艺又避免了反复加热冷却的热损失,由于避免了返混对大量干物料产品的反复加热冷却、采用了极少的工艺气体量、利用热传导和热对流结合的换热方式高速完成整个干燥过程而不造成系统内热介质的大量无谓热损失,该工艺是针对湿物料处理而开发的一套完整的专利技术。可以任意调节处理干燥的深度(即所需要的产品含固率)。

- 下一篇

污泥涡轮薄层干化技术工艺及设计要点

涡轮薄层干燥工艺使用相当于普通热对流工艺不到1/2的气量,起到物料搬运的作用,并配合热传导,形成最佳的蒸发效率。可以很好地实现污泥减量化,干燥后的污泥含水率