多膛焚烧炉的工作原理和基本结构

|

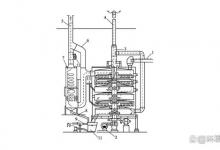

多膛式焚烧炉是一个垂直的圆柱形耐火衬里钢制设备,内部炉膛由许多水平的耐火材料构成,自上而下布置有一系列水平的绝热炉膛,一层一层叠加。多膛焚烧炉内从焚烧炉底部到顶部有一个可旋转的中心轴,一般含有4~14个炉膛,每个炉膛上都有搅拌装置——搅拌臂,如图1所示。搅拌臂上有一定数量的齿,通常齿长为100mm左右。通过转动中心轴搅拌臂可以耙动污泥,使之以螺旋形轨道通过炉膛,炉膛内污泥厚度通常保持在120mm左右。辅助燃料的燃烧器也位于炉膛上。

1—泥饼;2—冷却空气鼓风机;3—浮动风门;4—废冷却气;5—清洁气体;6—无水时旁通风道;7—旋风喷射洗涤器;8—灰浆;9—分离水;10—砂浆;11—灰斗;12—感应鼓风架;13—轻油

多膛焚烧炉的工作过程是污泥由上而下逐层下落,从整体焚烧过程来看,可将多膛炉分为三个部分。上部为干燥区,绝大部分污泥的水分从中蒸发。顶部二层起污泥干燥作用,温度为425~760℃,污泥在此处进行干燥,含水率降至40%以下;中部几层为污泥焚烧区,温度可达760~925℃,该层又可分成中部挥发分气体及部分固态物燃烧区和下中部固定碳燃烧区域;多膛炉最下部几层为缓慢冷却区,温度为260~350℃,主要作用是冷却并预热空气。

与烟煤相比,污泥挥发分的析出是在颗粒温度很低时开始的。对污泥以及多段锻造炉不同区域灰、气体的温度测量显示,当污泥由一个锻造炉流到另一个锻造炉时加热很缓慢,直到第5个锻造炉温度才到100℃。此后,锻造炉内颗粒温度有一个快速增加的过程,这是烘干的结束,也可能是污泥颗粒周围挥发分的释放和燃烧的开始,这表明挥发分的析出过程是在这个温度左右开始的。而且,烘干结束的温度与挥发分析出开始的温度之间有明显的间隔。

根据经验,燃烧值为17380kJ/kg的污泥,当含水量与有机物之比为3.5∶1时可以自持燃烧,否则,多膛炉应采用煤气、天然气、消化池沼气、丙烷气或重油等辅助燃料支持燃烧。多膛焚烧炉所需辅助燃料量与污泥自身热值和水分有关,当污泥水分较高时,所需辅助燃料量是相当大的。 |

- 上一篇

多膛焚烧炉的平衡计算及控制参数

焚烧炉的热平衡是输入的热量等于有效利用的热量加各项热损失。对运行中的焚烧炉进行热平衡测算可以确定各项热损失的大小和焚烧炉热效率,多膛焚烧炉焚烧炉进行热平衡计算时,可计算出排烟热损失和灰渣物理热损失、燃料消耗量(包括实际燃料消耗量和计算燃料消耗量)和保热系数。Mg为排出焚烧系统烟气的质量;多膛焚烧炉污泥焚烧质量平衡分析见图3。

- 下一篇

多膛焚烧炉的工艺及设计要点

各层炉膛都有同轴的旋转齿耙,中间层炉膛设两个齿耙。经过脱水的泥饼从顶部炉膛的外侧进入炉内,依靠齿耙翻动向中心运动并通过中心的孔进入下层,而进入下层的污泥向外侧运动并通过该层外侧的孔进入再下面的一层,经过预热的部分或全部空气从上部回流至内套管进入到最底层炉腔,再作为燃烧空气向上与污泥逆向运动焚烧污泥。图1 立式多膛焚烧炉截面图多膛焚烧炉在高浓度过量空气(75%~100%)的工作条件下。