三级转鼓干燥机开放式循环直接加热干化技术

|

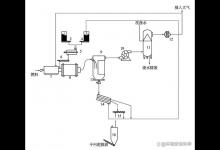

三级转鼓干燥机开放式循环直接加热干化技术能够避免物料在干燥机中过黏,对干物质进行循环使用,同时更利于造粒。图1为三级转鼓干燥机开放式循环直接加热干燥系统的示意。

1—污泥液;2—脱水后的污泥;3—混合后的污泥;4—干燥产物;5—合格的颗粒产品;6—再循环的已干燥物质;7—干燥机尾气;8—再循环的干燥介质;9—干净的干燥介质;10—燃料;11—燃烧产物;12—燃气;13—冷却水;14—冷凝物 该系统的工艺流程如下:湿污泥经脱水处理后进入贮存槽,然后进入混合室中与含固率90%~95%的污泥按一定的比例进行混合,使混合后的污泥的含固率达到60%~75%,混合后的污泥在转鼓干燥机内与450℃的干燥介质接触,混合集中加热,干燥机出来的尾气约95℃,这些尾气随后进入旋风分离器及纤维过滤器,将尾气中的水分和水汽进行分离,分离后的污泥颗粒进行检测,比较粗的颗粒进行粉碎,然后进入再循环室,合格的颗粒中,一部分颗粒冷却到30℃后进入产品贮藏间,另一部分则进入再循环室,进入再循环室的污泥颗粒含固率为90%~95%,这些污泥颗粒则进入混合室与脱水后的污泥混合。经分离后的尾气一部分进入冷凝器中与冷却水接触后,去除气体中的剩余颗粒和部分水汽,然后进入热交换器与经分离的另一部分尾气进行热交换,交换后干净的干燥介质与燃气混合进入炉子中焚烧,热交换后的尾气温度达到450℃,进入干燥机中与混合后的污泥混合加热。热交换器中的燃烧产物经烟囱进入大气。 该系统的关键设备为三级转鼓干燥机,其结构如图2所示。

1—燃烧器喷嘴;2—炉子;3—绝热套管外层;4—二级转鼓;5—内层转鼓;6—密封垫圈;7—气/固分离器;8—传动轴基座;9—支撑滚轴支座 如图2所示,空气经燃烧器加热后,与湿污泥在干燥机中混合,混合后先后经过套管、内层转鼓和二级转鼓,在移动过程中进行传质传热,干化后的污泥与尾气最后进入气/固分离器中进行分离。 图3给出了不同型号的三级转鼓干燥机的技术参数。由表可知,根据转筒直径的不同,其转速一般在5~25r/min,物料投加量占整个圆筒体积的10%~20%,停留时间为10~25min,转鼓尺寸越大,干燥能力越强,所需的干燥空气的量也就越多,从而干燥污泥所需的费用也就越多。

|

- 上一篇

西门子CTD转鼓干化技术

CTD)是一种全能的热对流直接干燥工艺。即混合、干燥、气固分离、尾气处理、筛分颗粒。图1 CTD转鼓干燥机的结构1—湿污泥仓;16—干污泥贮仓湿污泥和循环干污泥在混合机中混合产生1~4mm的颗粒小球,混合好的半干污泥导入来自燃烧炉的高温热空气流中,在一个三通道转鼓干燥机中通过与热空气强烈的热对流作用进行干燥;干燥后产生的工艺尾气和干燥产品一起从转鼓干燥机进入气/固分离器。

- 下一篇

污泥直接加热转鼓干化技术的经济性分析

日本、欧洲和美国就采用直接加热转鼓干燥机用于污泥的干化,直接加热转鼓干化技术应用范围广,转鼓干化技术① 在无氧环境中操作,由于污泥与干燥介质直接接触干燥,同时减少了有害气体的处理成本;⑤ 细小的干燥污泥被送到混合器中与湿污泥混合送入转鼓式干燥机,以避免高黏附性导致污泥黏结转鼓表面或产生结块;⑥ 对于加热转鼓干燥机的燃烧器,厂家可根据自身情况选择合适的燃料来加热转鼓干燥机;