污泥水热干化技术工艺及设计要点

|

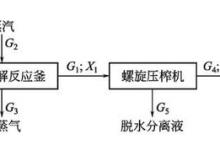

水热干化的一般流程如图1所示。

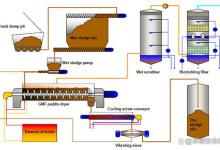

水热处理后,污泥的物理结构发生了改变,由原来的多孔隙棉絮状结构变为排列整齐的海绵状结构,大幅度改善污泥脱水性能,有利于水分的脱除。除改善脱水性能之外,水热反应还有灭菌除臭的效果,为反应生成物的资源化创造了条件。 北京京城环保股份有限公司自主研发了适合我国污泥处理处置的污泥水热干化系统,革新污泥干化传统工艺,降低污泥干化耗能,使得干化处理后的污泥可作为RDF燃料进行再利用。其工艺流程如图2所示。

污泥水热干化工艺路线包含蒸汽热解反应釜、板框压榨脱水、干燥段尾气处理系统、除臭系统和供热系统;处理后的污泥可以制作成RDF燃料或者直接送至流化床焚烧炉进行焚烧,或者进行填埋。 污泥泵将脱水污泥从污泥贮仓输送至蒸汽热解反应釜中,与温度为190℃的饱和蒸汽发生热解反应,热解时间为30min,2h内破坏污泥持水结构,改善污泥脱水性能,同时还实现了污泥的杀菌消毒和除臭。反应蒸汽由RDF焚烧炉制取。 经水热反应的湿污泥通过机械脱水机脱水,污泥含水率可降至40%以下。由于经过水热干化处理,污泥已通过杀菌、除臭处理。再经机械脱水的处理后,使污泥的脱水效果明显。经皮带输送机输送至风干仓进行风干。污泥风干后的含水率可根据工程的需要进行调节。风干后的污泥可以作填埋覆盖土、制作燃料棒以及直接送至流化床焚烧。

反应釜排出的乏蒸汽主要为水蒸气和还有少量的挥发性气体,直接排放对环境有一定污染,必须经过进一步的处理。故将反应釜排出的乏蒸汽先通过换热,再经过除臭处理后排放。 经机械脱水后的脱出液,由于经过水热反应处理后的污泥的持水结构发生改变,所以黏度降低,脱水性能获得改善。同时大分子有机物被水解,降低了生物处理的难度。考虑可以通过高效厌氧对脱出液进行厌氧消化,利用UASB整套工艺进行处理,COD去除率达60%~80%。生物质能可以以沼气的形式被高效回收利用。再经过好氧处理后达标排放。 蒸汽热解反应釜的供汽系统采用RDF锅炉,风干后的污泥,经RDF给料螺旋输送机输送至RDF锅炉进行焚烧;由水泵送至RDF锅炉的水制备的蒸汽由蒸汽管道输送至蒸汽热解反应釜中与污泥进行反应,达到了资源的循环利用。RDF锅炉中设有沼气喷枪,在UASB处理工艺过程中产生的沼气可以经喷枪喷入锅炉里进行焚烧利用,同时锅炉设有天然气预留器,供起炉时使用。污泥焚烧后,灰渣经炉底的落渣口收集,再进行填埋。 |

- 上一篇

污泥水热干化技术的平衡计算及控制参数

1、平衡计算污泥水热干化技术的物料及能量平衡计算如图1所示。含水率为X0的湿污泥经蒸汽反应釜以后流量为G1,假设干燥过程中无蒸汽损失,物料平衡计算公式2、控制参数污泥水热干化工艺的控制参数有反应温度、反应压力、反应时间、反应泥质4项。(1)反应温度水热干化反应系统中,反应温度对污泥的调质解调过程有决定性的影响,蒸汽的工艺参数对水热干化反应起到了至关重要的作用。蒸汽的用途一方面提供污泥干化的热源。

- 下一篇

污泥水热干化技术的经济性分析

能源资源的短缺与价格不断上涨对污泥的处理处置形成刚性约束。尽管水热处理的反应温度高于蒸发干燥的温度,但由于水热干化通过采用蒸汽热解技术打破了污泥持水结构,污泥中水分自然蒸发速度加快,使得原来只能通过热力蒸发方式脱除的水分,其中超过60%的水分可以借助机械分离方式以液态形式脱除,使水分蒸发量较直接热干化法大幅减少,因此水热干化工艺的总体能耗要远低于蒸发干燥工艺。