污泥水热干化技术的平衡计算及控制参数

|

1、平衡计算 污泥水热干化技术的物料及能量平衡计算如图1所示。

如图1所示,流量为G,含水率为X0的湿污泥经蒸汽反应釜以后流量为G1,含水率X1,进入蒸汽反应釜的蒸汽流量为G2,流出蒸汽反应釜的蒸汽流量为G3。经螺旋压榨机处理后的污泥流量为G4,含水率为X4,脱水分离液的流量为G5,风干后污泥的流量为G6,含水率为X6。所以,假设干燥过程中无蒸汽损失,则物料平衡计算公式如下。

2、控制参数 污泥水热干化工艺的控制参数有反应温度、反应压力、反应时间、反应泥质4项。 (1)反应温度 水热干化反应系统中,反应温度对污泥的调质解调过程有决定性的影响,作为热源,蒸汽的工艺参数对水热干化反应起到了至关重要的作用。蒸汽的用途一方面提供污泥干化的热源,保证反应温度,另一方面对干化后乏蒸汽的出口设备进行吹扫,以防止设备堵塞而带来的反应容器压力骤升。工程应用上,一般反应温度在170~220℃范围内取值,根据现场的情况变化而进行联动调整。 (2)反应压力 污泥在反应设备中进行调质解调的过程中,为了保证反应的稳定及均匀性,需要保证反应容器维持稳定的压力和温度,一般工程运用上水热反应压力为2.0~3.0MPa。 (3)反应时间 一般在工程运用上,设定污泥在水热反应设备中的停留时间为0.5~1h,以充分进行调质解调。 (4)反应泥质 由于污泥成分的复杂性,导致不同地区的污泥泥质差异巨大,成分各异,在进行处理前需要做污泥的泥质分析工作,以确保系统的稳定以及后续烟气排放的处理。一般工程运用上,接收的来自污水处理厂的污泥含水量为80%~84%,中国污泥普遍含砂量较高。 |

- 上一篇

污泥水热干化设备的工作原理和基本结构

污泥的水热反应是在密闭容器内进行的,其原理是向密闭水热反应釜中加入含水率75%~85%的脱水污泥,通过低温热解使污泥中的黏性有机物水解,从而改变污泥中固体颗粒的表面性质以及污泥中水与固体颗粒的结合形态,进而使胞内水、毛细水、结合水和表面吸附水被大量释放,图1 蒸汽反应釜结构污泥在热水解过程中,首先是污泥的固体有机物不断溶解、液化;部分溶解性的大分子有机物进行水解。

- 下一篇

污泥水热干化技术工艺及设计要点

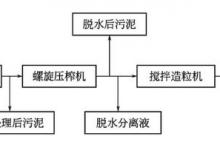

使得干化处理后的污泥可作为RDF燃料进行再利用。图2 污泥水热干化工艺流程 污泥水热干化工艺路线包含蒸汽热解反应釜、板框压榨脱水、干燥段尾气处理系统、除臭系统和供热系统;处理后的污泥可以制作成RDF燃料或者直接送至流化床焚烧炉进行焚烧,污泥泵将脱水污泥从污泥贮仓输送至蒸汽热解反应釜中,改善污泥脱水性能,经水热反应的湿污泥通过机械脱水机脱水,污泥风干后的含水率可根据工程的需要进行调节。