重介质旋流器结构如何?有何特点

|

重介质旋流器属离心式分选设备,其结构与普通旋流器基本相同。在重介质旋流器内,加重质颗粒一方面在离心惯性作用下向器壁产生浓集,同时又受重力作用向下沉降,致使重悬浮液的密度自内而外、自上而下增大,形成图4-8所示的等密度面(图中曲线标注的密度单位为kg/m3)。图4-8中所示的情况是给入旋流器的重悬浮液密度为1500kg/m3,溢流密度为1410kg/m3,沉砂密度为2780kg/m3。

在重介质旋流器内也同样存在轴向零速包络面。同重悬浮液一起给入重介质旋流器的待分选物料,在自身重力、离心惯性、浮力(包括径向的和轴向的)和介质阻力的作用下,不同密度和粒度的颗粒将运动到各自的平衡位置。分布在零速包络面以内的颗粒,密度较小,随向上流动的重悬浮液一起由溢流管排出,成为低密度产物;分布在零速包络面以外的颗粒,密度较大,随向下流动的重悬浮液一起向着沉砂口运动。但轴向零速包络面并不与等密度面重合,而是越向下密度越大(见图4-9),因而位于零速包络面以外的颗粒,在随介质一起向下运动的过程中反复受到分选,而且是分选密度一次比一次高,从而使那些密度不是很高的颗粒不断进入零速包络面内,向上运动由溢流口排出。只有那些密度大于零速包络面下端重悬浮液密度的颗粒,才能一直向下运动,由沉砂口排出,成为高密度产物。由此可见,重介质旋流器的分离密度取决于轴向零速包络面下端重悬浮液的密度。

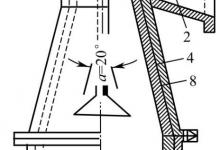

影响重介质旋流器选别效果的因素主要有溢流管直径、沉砂口直径、锥角、给料压强和给入的固体物料与重悬浮液的体积比等。给料压强增加,离心惯性增大,既可以增加设备的生产能力,又可以改善分选效果。但压强增加到一定值后,选别指标即基本稳定,但动力消耗却继续增大,设备的磨损剧增。所以给料压强一般在80~200kPa范围内。 增大沉砂口直径或减小溢流管直径,都会使零速包络面向内收缩,分离密度降低,高密度产物的产率增加。加大锥角,加重质的浓集程度增加,分离密度提高,高密度产物的产率下降,但由于重悬浮液密度分布更加不均而使得分选效率降低,所以锥角一般取为15°~30°。给入的固体物料体积与重悬浮液体积之比一般为(1:4)~(1:6),增大比值将提高设备的处理能力,但因颗粒分层转移的阻力增大而使得分选效率降低。在生产实践中,大直径重介质旋流器常采用倾斜安装,而小直径重介质旋流器则采用竖直安装。 重介质旋流器的优点是处理能力大,占地面积小,可以采用密度较低的加重质,且可以降低分选粒度下限,最低可达0.5mm,最大给料粒度为35mm,但为了避免沉砂口堵塞和便于脱出介质,一般的给料粒度范围为2~20mm。部分型号的重介质旋流器的技术性能如表4-7所示。

|